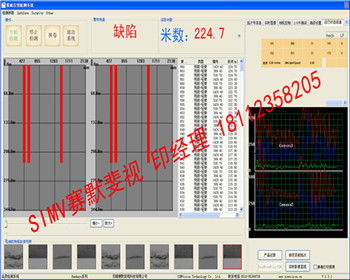

帶鋼表面瑕疵在線檢測系統(tǒng)助力工廠實(shí)現(xiàn)24小時(shí)實(shí)時(shí)質(zhì)量管控

在現(xiàn)代制造業(yè)中,帶鋼作為基礎(chǔ)材料廣泛應(yīng)用于汽車、家電、建筑等行業(yè),其表面質(zhì)量直接影響到最終產(chǎn)品的性能與外觀。傳統(tǒng)的帶鋼表面瑕疵檢測主要依賴人工目視,存在效率低、易漏檢、主觀性強(qiáng)等問題,尤其難以滿足24小時(shí)連續(xù)生產(chǎn)的需求。隨著工業(yè)自動(dòng)化與人工智能技術(shù)的發(fā)展,帶鋼表面瑕疵在線檢測系統(tǒng)應(yīng)運(yùn)而生,為工廠提供了高效、精準(zhǔn)的質(zhì)量管控解決方案。

帶鋼表面瑕疵在線檢測系統(tǒng)基于高分辨率工業(yè)相機(jī)、先進(jìn)的光學(xué)成像技術(shù)與深度學(xué)習(xí)算法,能夠?qū)崟r(shí)捕捉帶鋼表面的劃痕、凹坑、銹斑、異物附著等各類缺陷。系統(tǒng)通過高速圖像采集與處理,在毫秒級(jí)內(nèi)完成瑕疵識(shí)別、分類與定位,并結(jié)合生產(chǎn)數(shù)據(jù)自動(dòng)生成質(zhì)量報(bào)告。該系統(tǒng)支持與生產(chǎn)線控制系統(tǒng)集成,實(shí)現(xiàn)檢測結(jié)果實(shí)時(shí)反饋,當(dāng)發(fā)現(xiàn)超標(biāo)瑕疵時(shí),可自動(dòng)觸發(fā)報(bào)警或調(diào)整工藝參數(shù),從源頭控制質(zhì)量風(fēng)險(xiǎn)。

該系統(tǒng)的核心優(yōu)勢(shì)在于其24小時(shí)不間斷運(yùn)行能力與高精度檢測性能。一方面,系統(tǒng)無需人工干預(yù),可適應(yīng)高速連續(xù)的生產(chǎn)節(jié)奏,顯著提升檢測效率與一致性;另一方面,通過不斷優(yōu)化的算法模型,系統(tǒng)能夠識(shí)別微米級(jí)瑕疵,并有效區(qū)分偽缺陷與真實(shí)缺陷,減少誤報(bào)率。系統(tǒng)還具備數(shù)據(jù)追溯功能,每一卷帶鋼的檢測記錄均可存檔,為質(zhì)量分析與工藝改進(jìn)提供數(shù)據(jù)支撐。

從技術(shù)服務(wù)角度看,帶鋼表面瑕疵在線檢測系統(tǒng)不僅提供硬件與軟件的一體化方案,還包括現(xiàn)場安裝調(diào)試、算法定制培訓(xùn)與持續(xù)運(yùn)維支持。技術(shù)服務(wù)團(tuán)隊(duì)可根據(jù)工廠的具體產(chǎn)線布局、材料特性與質(zhì)量要求,量身定制檢測方案,確保系統(tǒng)與現(xiàn)有生產(chǎn)環(huán)境無縫對(duì)接。通過遠(yuǎn)程監(jiān)控與定期升級(jí),系統(tǒng)能夠持續(xù)適應(yīng)新的瑕疵類型與工藝變化,保障長期穩(wěn)定運(yùn)行。

實(shí)踐證明,引入帶鋼表面瑕疵在線檢測系統(tǒng)后,工廠能夠?qū)崿F(xiàn)全流程質(zhì)量可視化,大幅降低不良品率與返工成本,同時(shí)提升客戶滿意度。例如,某大型鋼鐵企業(yè)部署該系統(tǒng)后,帶鋼表面質(zhì)量抽檢合格率從92%提升至98%以上,人工檢測成本降低70%,真正實(shí)現(xiàn)了智能化、實(shí)時(shí)化的質(zhì)量管控。

隨著5G、物聯(lián)網(wǎng)與邊緣計(jì)算技術(shù)的融合,帶鋼表面瑕疵在線檢測系統(tǒng)將朝著更智能、更集成的方向發(fā)展。系統(tǒng)不僅能夠?qū)崟r(shí)檢測,還可通過大數(shù)據(jù)分析預(yù)測設(shè)備維護(hù)周期與工藝優(yōu)化方向,進(jìn)一步推動(dòng)工廠的數(shù)字化轉(zhuǎn)型升級(jí)。作為一項(xiàng)關(guān)鍵的技術(shù)服務(wù),該系統(tǒng)正成為高端制造企業(yè)提升核心競爭力、實(shí)現(xiàn)可持續(xù)發(fā)展的重要工具。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.mytt2.cn/product/36.html

更新時(shí)間:2026-01-19 09:50:32